در این مقاله ما به بررسی انواع بلوک دیواری می پردازیم و سعی داریم تا شما را با انواع بلوک های ساختمانی موجود در بازار ایران آشنا کنیم ، مزایا و معایب هر یک را ذکر می کنیم، آنها را با یکدیگر مقایسه و در انتها به شما کمک می کنیم تا بر اساس اقلیمی که ساختمان در آن قرار دارد و صرفه کمترین هزینه، بهترین نوع بلوک را برای ساختمان خود انتخاب نمائید.

برای لواسان و تهران نیز گزینه های مناسب را معرفی می کنیم.

ممکن است نوشته کمی طولانی باشد ولی در عوض هر چیزی در مورد انتخاب نوع مصالح دیوار بخواهید اینجا هست.پس لطفا حوصله کنید و مطالب را با دقت مطالعه بفرمایید.

بلوک ها را بصورت های گوناگون دسته بندی می کنند، ما در اینجا بلوک ها را بر اساس مواد اولیه تشکیل دهنده آنها دسته بندی می کنیم.

انواع بلوک بر اساس مواد اولیه تشکیل دهنده:

- بلوک های سیمانی سنگین (باغی – شمالی)

- بلوک های سیمانی سبک با سنگ دانه صنعتی یا معدنی (لیکا – لیپر – بلوک پوکه معدنی یا اصطلاحا طرح لیکا)

- بلوک ها سیمانی گازی (ACC – میکسونال NAAC)

- بلوک های سیمانی با فوم (CLC – پرلکس)

- بلوک های سبک پلیمری (والکریت)

- بلوک سفالی

- بلوک گچی

بررسی انواع بلوک دیواری توسط خوش ساخت

1. بلوک های سیمانی سنگین:

به دو صورت در بازار موجود می باشند:

1. بلوک کارخانه ای (باغی):

به شکل دو سوراخ و با ابعاد 40x20x20 با ضخامت 5 سانتیمتر و وزن 13 کیلوگرم

به دو صورت ته بسته و ته باز در کارخانه و معمولا بصورت اتوماتیک به کمک ماشین آلات تولید می شوند. کیفیت نسبتا مناسبی دارند ولی بسیار سنگین هستند.

- ته بسته : که به آن بلوک باغی نیز می گویند برای دیوارکشی دور باغات مورد استفاده قرار می گیرد.

- ته باز : برای ساخت استخر و درون چاه مورد استفاده قرار می گیرد.

2. بلوک شمالی :

به شکل سه سوراخ و با ابعاد 36x15x17 یا 33x13x13 با ضخامت 1 تا 1.5 سانتیمتر و وزن 8 و 5 کیلوگرم تولید می شود.

تولید این بلوک ها به صورت دستی انجام می گیرد و اصولا از کیفیت مناسبی برخوردار نیستند ولی در عوض ارزان هستند. از این بلوک اصولا برای کارهای موقت مانند ساخت اتاقک کارگری یا دیوارهایی که قرار است در آینده تخریب شوند یا دیوارهای ساختمانهای ارزان قیمت معمولا در نواحی شمالی کشور که دارای اقلیم مرطوب است استفاده می شود.

توجه داشته باشید که :

- بلوک سیمانی سنگین در ابعاد دیگر هم تولید می شود، ولی اصولا مورد استفاده اصلی و موجود در بازار، ابعادی هست که در بالا ذکر شد.

- دیوارها در شمال کشور معمولا هم از سمت داخل و هم از سمت خارج سیمان کاری می شوند، که این کار باعث تقویت دیوار می شود، به همین علت شاید بلوک شمالی در آن منطقه تولید و رایج شده است.

- یک متر مربع دیوار حدودا 13 عدد بلوک باغی یا 17 عدد بلوک شمالی نیاز دارد.

- هر خاور حدودا 400 عدد بلوک باغی یا 700 عدد بلوک شمالی می تواند حمل کند. وانت نیسان حدود نصف این مقدار.

- به جهت استحکام مناسب دیوار بسیار مهم است که بلوک ها قبل از کار , حین کار و بعد از آن تا حدود یک هفته همواره مرطوب نگه داشته شوند.

- مقاومت ملات باید کمتر از بلوک ها باشد تا ترکهای ناشی از تغییرات حجمی به ملات منتقل شود و بلوک ها آسیب نبینند، اصولا در فرآیند بنایی ما از ملات مقاومت زیاد نمی خواهیم، همین که چسبندگی را به میزان مورد نیاز تامین کند کافی است.

- دیوار چینی با این بلوک ها به دو صورت انجام می شود:

- سوراخ ها رو به بالا باشند: در این حالت بلوک ها پر از ملات می شوند این روش برای جاهایی که نیاز به باربری زیاد داریم مناسب است مثلا کرسی چینی ها یا اجرای ستون با بلوک.

- ته بلوک به سمت بالا باشد : در این حالت حفره های بلوک خالی می مانند، این روش برای دیوارهای غیر باربر مانند دیوار محوطه یا جاهایی که عایق حرارت یا رطوبت برای ما مهم است کاربرد دارد.

- ضخامت بندهای دیوار بهتر است هم اندازه و حدود 1تا 1.5 سانتیمتر باشند، اصولا هرچقدر بندها نازک تر باشند دیوار دقیقتر و دارای مقاومت بیشتری خواهد بود.

مواردی که در خرید این بلوک سیمانی سنگین باید مورد توجه قرار دهید:

- شن نما بودن سطح بلوک نشانه از کم بودن سیمان و در نتیجه نامرغوب بودن بلوک است.

- برای تست استحکام بلوک می توانید آن را از فاصله حدود 1 متری رها کنید، اگر به شدت آسیب دید و کاملا خرد شد، یعنی بلوک بی کیفیت است.

بررسی انواع بلوک دیواری توسط خوش ساخت

2.بلوک های سیمانی سبک با سنگ دانه های صنعتی و معدنی

بلوک سیمانی سبک یا بلوک پوکه ای به بلوک هایی گفته می شود که چگالی آن ها بین ۵۰۰ تا ۱۷۰۰ کیلوگرم بر متر مکعب است. این بلوک ها به دلیل استفاده از مواد سبک تر مانند پوکه معدنی در ترکیب خود، وزن کمتری دارند و در نتیجه، حمل و نقل و نصب آن ها سریع تر و آسان تر است. قالبهای پرس شده برای حدود ۱۰ الی ۱۲ ساعت در اتاق بخار قرار میگیرند. بخار آب یکی از روشهای عمل آوری بلوک پوکه ای است، رطوبت باعث تقویت پیوند میان اجزای سازندهی بلوک میگردد.

عملکرد لرزهای بلوکهای پوکهای در مقایسه با بلوکهای بتنی معمولی و AAC بسیار بهتر ارزیابی شده است. تخلخل این بلوکها باعث میشود امواج زلزله در آن مستهلک شوند و نیروی منتقلشده به سایر اجزای سازه بطور مؤثری کاهش یابد.همچنین در مقایسه بلوک های ساختمانی در برابر زلزله، سبکتر بودن بلوک پوکه ای در مقایسه با بتن معمولی، سبب کاهش بار مرده کل ساختمان شده که خود تأثیر بسزایی در بهبود پایداری لرزهای دارد.

1. بلوک لیپر

بلوک لیپر نام تجاری یک نوع بلوک سیمانی سبک است که به جای سنگدانه ها در ترکیب خود از پرلیت (نوعی پوکه صنعتی) استفاده می نماید. این بلوک ها وزن سبکی دارند و به دلیل وجود پرلیت، خاصیت عایق بودن حرارتی و صوتی بالایی از خود نشان می دهند. بلوک لیپر به عنوان یک گزینه مناسب برای دیوارهای غیرباربر و بهبود بهره وری انرژی در ساختمان ها شناخته می شود.

بلوک های لیپر از ترکیب، پرلیت منبسط شده به عنوان سبک دانه اصلی و پوکه صنعتی برای کاهش وزن و افزایش مقاومت و میکروسیلیکا برای افزایش دوام و کاهش نفوذ پذیری و الیاف پروپیلن برای افزایش مقاومت کششی و جلوگیری از ترک و در نهایت از سیمان و آب جهت چسبندگی تشکیل شده است. (بدون استفاده از شن و ماسه که باعث سبک تر شدن و کاهش انتقال حرارت این بلوک می شود)

بلوک لیپر در ابعاد متنوعی تولید میشوند که متداولترین آنها شامل طول 40 سانتی متر، ارتفاع 20 سانتی متر و ضخامتهای مختلف از جمله 7، 10، 15 و 20 سانتی متر می باشد. در نتیجه تعداد بلوک مورد نیاز برای هر متر مربع دیوار با احتساب ملات بین رج ها برای کلیه بلوک ها 11 عدد می باشد.

انواع بلوک سیمانی تولید شده در کارخانه لیپر بر اساس تعداد جداره ها یا شیار ها به دو نوع بلوک سبک سیمانی دو جداره (بلوک لیپر) و سه جداره (بلوک سوپر لیپر) تقسیم می شوند.

- ابعاد و وزن بلوک سیمانی دو جداره در مقایسه با بلوک سیمانی سه جداره کمتر است.

- از بلوک سیمانی دوجداره معمولا برای ساخت دیوار های داخلی و جدا کننده استفاده می شود. در حالی که از بلوک سیمانی سه جداره معمولا برای ساخت دیوار های جانبی، جدا کننده بین واحد ها و دیوار های اطراف چاله آسانسور استفاده می شود.

- بلوک های سیمانی لیپر سه جداره نسبت به دو جداره، عایق صوتی و حرارتی مناسب تری هستند و از انتقال حرارت و صدا به میزان بیشتری جلوگیری می کنند.

مزایا بلوک لیپر :

- مقدار جذب آب بلوک سیمانی لیپر: 240 Kg/m3 می باشد.

- قابلیت اجرا با ملات ماسه سیمان معمولی دارد و نیاز به چسب خاصی ندارد.

- دارای کام و زبانه در محل اتصال می باشد که باعث افزایش سرعت دیوارچینی همچنین آسانی در شاقول چیدن بلوک ها توسط بنّا و یکپارچگی بیشتر دیوار می شود.

- در تولید بلوک لیپر از الیاف مصنوعی مثل پلی پروپیلن استفاده می شود. الیاف پلی پروپیلن، مقاومت بلوک ساختمانی را در برابر نیرو های وارد شده بر بلوک افزایش می دهد و از خرد شدن و ترک برداشتن بلوک های سیمانی در هنگام برش، شیار زدن و استفاده از انواع میخ یا پیچ جلوگیری می کند.

معایب بلوک لیپر :

- مقاومت فشاری محدود (کمتر از لیکا)، برای دیوار باربر مناسب نیست.

- جذب آب نسبی بدلیل متخلخل بودن در نتیجه برای استفاده از نواحی مرطوب توصیه نمی شود مگر اینکه همراه با عایق کاری مناسب اجرا شود.

- تنوع ابعادی کم (نسبت یه لیکا)

- نیاز به اجرای وال پست و میلگرد بستر به صورت کامل دارد، در نتیجه هزینه اجرا بالا می رود.

- با توجه به تولید محدود، هزینه حمل و ارسال آن برای برخی نقاط ممکن است به صرفه نباشد.

بطور کلی مناسب برای اقلیم سرد و نیمه خشک مانند تهران،کرج،لواسان،اصفهان،یزد،تبریز می باشد.

اگر بلوک لیپر را بخواهیم با بلوک های دیگر مقایسه کنیم :

- در مقایسه با لیکا از مقاومت فشاری کمتری برخوردار است ولی در عوض عایق صوتی و حرارتی بهتری است.

- در مقایسه با هبلکس سنگین تر است ولی در عوض مقاومت بیشتری در برابر ضربه و ترک دارد. جذب آب بلوکهای سبکدانه مانند بلوک سبک لیپر مناسبتر از بلوک های بتن گازی مانند بلوک هبلکس بوده، به این صورت که بلوک های سبک بتن گازی به دلیل دارا بودن ذات تشنگی بلوک قبل از اجرا نیاز به زنجاب شدن کامل (غوطه وری به مدت حداقل 2 ساعت) می باشد که در بلوک های لیپر نیاز به این عمل نیست. در نتیجه در انواع بلوک های لیپر ترک ناشی از خشک شدن آب پلاستر دیده نمی شود.همچنین به دلیل خلل و فرج بلوک های سبک لیپر چسبندگی لایه آستر نازک کاری بیشتر و برای سیمان کاری نما برای اجرای نمای سنگ مناسب تر می باشد.

- در مقایسه با CLC دقت ابعادی بالاتری دارد و اجرای آن با ملات سنتی راحت تر است.

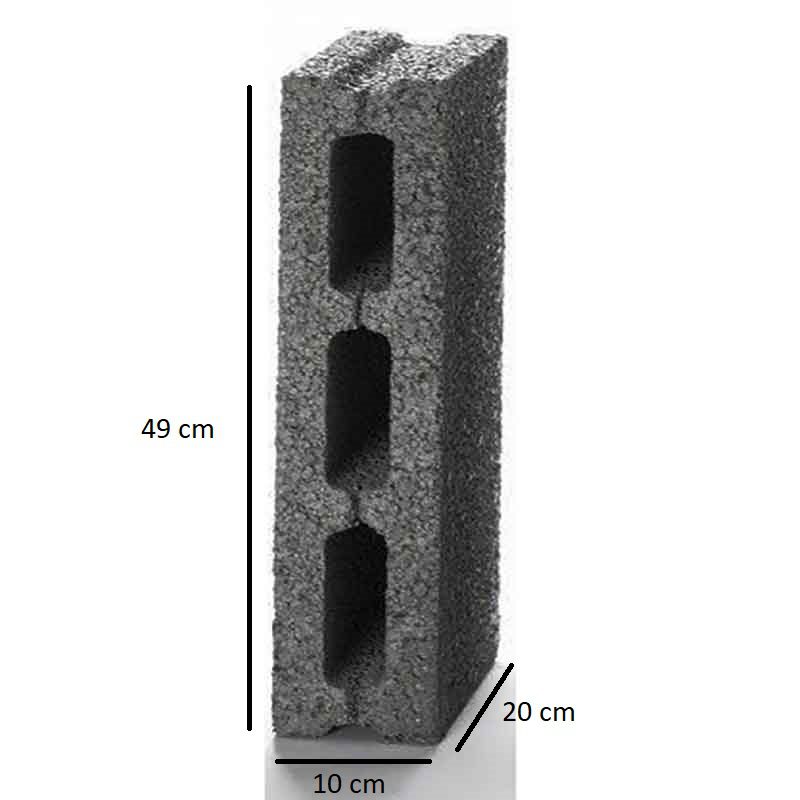

2. بلوک لیکا

واژه ليکا از عبارت light expanded clay aggregate به معني دانه رس سبک منبسط گرفته شده است. اين دانه ها از انبساط خاک رس در کوره هاي گردان با حرارتي حدود ۱۲۰۰ درجه سانتيگراد بدست مي آيند. سبک دانههای لیکا ( پوکه صنعتی لیکا ) داراي شکل تقريبا گرد و سطح زبر و ناهموارند. رويه ميکروسکوپي خارجي دانه ها داراي خلل و فرج ريز و قهوه اي رنگ و بخش داخلي دانه ها داراي بافت سلولي سياه رنگ ميباشد. مجموعه اي از ويژگي هاي قابل توجه مانند وزن کم ، هدايت حرارتي پايين ، افت صوتي مناسب ، مقاومت در برابر آتش،دوام و پايداري شيميايي و … سبب گسترش کاربردهاي اين سنگدانه هاي مصنوعي در صنعت ساختمان شده است.

در عکس فوق شما دو تیپ از بلوک لیکا ( 10 دوجداره با وزن هر عدد 6.7 کیلوگرم برای دیوارهای داخلی و 15 سه جداره با وزن 10.7 کیلوگرم برای دیوارهای خارجی) را مشاهده می نمایید.

مزایای بلوک لیکا :

- بلوک لیکا از ترکیب سبک دانه لیکا (رس منبسط شده) با سیمان و آب ساخته می شود و به دلیل ساختار متخلخل خود، از وزن سبک تری نسبت به بلوک های سیمانی برخوردار است.

- به دلیل وجود تخلخل، بلوک لیکا عایق حرارتی و صوتی خوبی دارد و بلوک های سه جداره لیکا معمولاً برای دیوارهای خارجی به منظور جلوگیری از اتلاف انرژی استفاده می شوند.

- این بلوکها در ابعاد متنوعی تولید میشوند که متداولترین آنها شامل طول 49 سانتی متر، ارتفاع 20 سانتی متر و ضخامتهای مختلف از جمله 7، 10و12، 15 و17.5و 20 سانتی متر می باشد. در نتیجه تعداد بلوک مورد نیاز برای هر متر مربع دیوار با احتساب ملات بین رج ها برای کلیه بلوک ها 9 عدد می باشد.

- بلوک لیکا مقاومت فشاری بالایی در حدود 30 کیلوگرم بر سانتیمتر مربع دارد.

- جذب آب بلوک لیکا کمتر از ٢٩۰ کیلوگرم بر مترمکعب مى باشد.

- طبق تاییدیه مرکز تحقیقات راه و ساختمان ضریب هدایت یا همان مقاومت حرارتی بلوک لیکا ۰٫۹ w/mk است که عملا آن را ابزاری فوقالعاده برای ایجاد یک عایق حرارتی مناسب به شمار میآورد. دلیل اصلی این مقاومت حرارتی فوقالعاده میزان تخلخلی است که در آن وجود دارد.

- دانههای لیکا به دلیل اینکه در دمای بیش از ۱۱۰۰ درجه سانتیگراد تولید میشود، میتواند تا مدت زمان ۲ الی ۳ ساعت در برابر آتش مستقیم از خود مقاومت نشان دهد.

معایب بلوک لیکا :

- جذب آب بالا و رطوبت پذیری : بدلیل ساختار متخلخل جذب آب بالایی دارد و برای نواحی مرطوب باید حتما همراه با عایق کاری مورد استفاده قرار گیرد که هزینه استفاده از آن را بالا می برد.

- نیاز به گچ و خاک ضخیم : سطح ناصاف و متخلخل آن نیاز به ضخامت بیشتر گچ کاری دارد. که هم زمان و هم هزینه پروژه را بالا می برد.

- پرت اجرایی قابل توجه :در زمان حمل، برش و اجرا بدلیل شکنندگی نسبی پرت حدود 10درصد را خواهد داشت که البته در کف سازی قابل استفاده است.

- نیاز به وال پست و میلگرد بستر : دلیل مقاومت خمشی پایین نیاز به اجرای وال پست زیاد دارد و میلگرد بستر هم هر 40 سانتیمتر در ارتفاع دیوار باید اجرا شود. که هم زمان و هم هزینه پروژه را بالا می برد.

- نیاز به ملات سنتی برای اجرا : قابلیت اجرا با چسب ندارد و حتما باید با ملات سنتی اجرا شود. که زمان و هزینه را بالا می برد.

تفاوت بلوک لیکا با سفال :

- بلوک ليکا داراي مقاومت حرارتي معادل ۶ برابر سفال مي باشد.

- بلوک لیکا در ساختمانهایی که نیاز به اجرای الزامات مبحث ۱۹ مقررات ملی ساختمان را دارند، می تواند بدون نیاز به استفاده از انواع فعالیتهای متداول استفاده شود و از نظر صرفه جویی اقتصادی و سرعت اجرای بسیار بهتر از سفال قرار می باشد.(در دیوارکشی با سفال، برای رعایت مبحث 19 باید از 2 ردیف سفال و ۱ ردیف یونولیت استفاده شود.)

- در هنگام آتش سوزی دیوارهای لیکا بسیار مقاوم تر از دیوارهای ۳ جداره سفال و یونولیت می باشد .

- در اجرای کنده کاری ها جهت عبور تأسیسات با سفال مشکل خرد شدن و پرت بیش از حد را داریم و این در حالی است که در لیکا چنین مشکلی وجود ندارد .

- یکی از مشکلات در دیوارهای سه جداره سفالی، نزدیکی لوله ها و کابلهای برق با یونولیت است که در صورت وجود اتصالی در سیستم برق ساختمان احتمال حریق و آتش سوزی بیشتر می باشد .

تفاوت بلوک لیکا و لیپر:

- به لحاظ ظاهری لیکا دارای سطحی زبر با حفره های درشت و لبه های نیمه دقیق می باشد ولی لیپر دارای سطحی نسبتا صاف ، متراکم تر با خلل و فرج ریز و لبه های دقیق تر می باشد.

- بلوک لیکا، مقاومت فشاری بالاتری از بلوک لیپر دارند. این ویژگی باعث می شود بلوک لیکا گزینه مناسب تری برای ساخت دیوارهای باربر باشند.

- بلوک لیکا دارای قیمت کمتری نسبت به بلوک لیپر می باشد.

- بلوک لیپر، عایق صوتی بهتری نسبت به بلوک لیکا می باشد. پس بلوک لیپر برای پروژه هایی که در آنها کنترل صدا مهم است گزینه مناسب تری است.

- بلوک لیپر، عملکرد بهتری به عنوان عایق حرارتی نسبت به بلوک لیکا دارد. پس انتخاب بلوک لیپر باعث کاهش مصرف انرژی در ساختمان می شود.

- بلوک لیپر, عملکرد بهتری در مقابل آتش نسبت به بلوک لیکا دارد. حدودا می تواند 1 ساعت بیشتر از بلوک لیکا در برابر آتش مقاومت نماید.

- بلوک لیپر، به علت موادی که در ترکیب خود دارد از برش پذیری بهتری نسبت به لیکا برخوردار است و دیرتر از لیکا در برش دچار شکست می شود. به عبارتی شاید بتوان گفت پرت آن کمتر است.

در دیوارکشی با بلوک های سبک از جمله لیکا و لیپر به موارد زیر توجه داشته باشید :

- بلوکها قبل از شروع کار باید حتما مرطوب باشند (بلوک های سبک بدلیل جذب آب کمتر نسبت به بلوک های هبلکس و CLC نیازی به غرقاب شدن قبل از شروع کار ندارد.)

- پس از اجرای دیوار با بلوک های سبک برای ایجاد چسبندگی بهتر ملات و بلوک ها به هم، لازم است تا 5 روز همواره دیوارها را مرطوب نگه داشت.

- رج اول دیوار که روی دیوار کرسی یا سقف طبقه پائین چیده می شود مهمترین رج است، ابتدا یک لایه ملات به ضخامت 2.5 سانتیمتر بصورت کاملا تراز باید زیر این رج اجرا کنید و سپس قبل از گذاشتن بلوک های ردیف اول روی ملات، اندکی به آن زمان بدید تا ملات کمی سفت شود تا ترازی زیر کار در اثر وزن بلوک ها و نرمی ملات زیر به هم نریزد.

- در ساخت دیوارها سعی شود تا فقط از یک جنس بلوک استفاده شود. استفاده از بلوک لیکا به همراه دیگر مصالح مانند آجر فشاری در گوشه ها یا زیر پنجره ها بدلیل تفاوت ضریب انبساط حرارتی بلوک با آجر سبب ایجاد ترکهای نامناسب در سطح دیوار پس از سفید کاری می شود.

- چهارچوب درب و پنجره ها باید حتی الامکان همزمان با دیوار چینی نصب شوند.

- برای رعایت مقررات ملی ساختمان و عایق شدن بهتر دیوار و همینطور استحکام بیشتر آن باید بعد از چیده شدن هر رج، قبل از ریختن ملات رج بعدی روی بلوک ها، بندهای قائم بین دو بلوک متوالی با ملات شل پر شوند.

نکات اجرایی خوش ساخت :

به عنوان یک تجربه اجرایی، به دلیل ساختار متخلخل بلوک لیکا و لیپر هر دو از جذب آب نسبتا بالایی برخوردار هستند (البته لیپر جذب آب کمتری نسبت به لیکا دارد) و در نتیجه برای استفاده در مناطق مرطوب هیچ کدام پیشنهاد نمی شوند ولی اگر مجبور به استفاده از یکی باشیم باید از لیپر همراه با پوشش عایق نانو ضد آب روی سطح آن استفاده کنیم.

بطور کلی می توان گفت لیپر و لیکا بسیار شبیه یکدیگر هستند و در نهایت اگر مقاومت فشاری بالاتر مد نظر ما بود باید بلوک لیکا را انتخاب کنیم و اگر خاصیت عایق بودن برای ما مهمتر بود و توانایی هزینه کرد بیشتر در این مرحله از ساخت را داشتیم آنگاه بلوک لیپر گزینه مناسب تری می باشد.

بررسی انواع بلوک دیواری توسط خوش ساخت

3. بلوک پوکه معدنی یا به اصطلاح بازاری طرح لیکا :

ماده اصلی تشکیل دهنده این بلوک پوکه معدنی (پومیس یا اسکوریا) است که حاصل از فعالیت آتشفشانی هستند این پوکه ها دارای تخلخل زیاد و وزن کم می باشند.بلوک های تولید شده با این مواد معدنی بعضا با نام ماده ی معدنی به کار رفته در آن نیز شناخته می شود.

بلوک پومیسی (Pumice) :

یکی از شناخته شده ترین بلوک های پوکه ای در ایران می باشد. معادن پوکه معدنی عمدتا در تبریز، بستان آباد، قروه و سمنان قرار دارد.معادن تبریز عمدتا معادن پومیس هستند. بنابراین بلوک پوکه ای تبریز همان بلوک پومیس هست.

بلوک اسکوریا (Scoria) :

معادن اسکوریا عمدتا در شهرستان قروه استان کرمانشاه قرار دارند این نوع پوکه معدنی تیره رنگ و دارای مقاومت فشاری بالاتر از پومیس می باشد. اما اسکوریا نسبت به پومیس دارای چگالی بیشتری است. بنابراین بلوک اسکوریا سنگین تر از انواع دیگر بلوک پوکه ای می باشد. و برای سبک ساختن بلوک اسکوریا، معمولا با انواع دیگر پوکه مثل پومیس و پرلیت ترکیب می کنند.

مزایای بلوک پوکه معدنی نسبت به پوکه صنعتی مانند لیکا و لیپر:

- قیمت اقتصادی و مقرون به صرفه تر

- مقاومت فشاری قابل قبول (درحد لیپر ولی کمتر از لیکا)

- عایق حرارتی و صوتی کمتر ولی قابل قبول

- مقاومت کمتر در برابر آتش ولی قابل قبول برای پروژه های معمولی

معایب بلوک پوکه معدنی نسبت به پوکه صنعتی مانند لیکا و لیپر:

- وزن نسبتا بیشتر حدود 100تا 200 کیلوگرم بر مترمربع

- جذب آب بالاتر حدود 2 برابر که حتما باید زمان اجرای دیوار در نظر گرفته شود.

- برای مناطق مرطوب توصیه نمی شود مگر با آب بندی ، که در این صورت هم دیگر به صرفه نخواهد بود و استفاده از لیپر منطقی تر می باشد.

- فقط برای دیوارهای غیرباربر می تواند مورد استفاده قرار بگیرد.

تشخیص بلوک سبک مرغوب از نامرغوب:

- لبه های بلوک مرغوب باید محکم و سخت باشد، و اگر با دست لبه ها ی بلوک نا مرغوب را فشار دهید، خرد می شود. که این به علت کمبود سیمان در ملات و یا عدم اختلاط سیمان با ماسه یا پوکه و یا فرایند خشک شدن نامناسب بلوک است.

- بلوک محکم و مرغوب اگر از ارتفاع یک متری روی زمین سفت بیفتد نباید بشکند.

- بلوک های مرغوب رنگی یکدست و رو به تیره دارند(رنگ سیمان)، اگر متوجه رنگارنگی بلوک ها شدید، بدانید که یا ملات ها با میکسر هم نخورده است، و یا اپراتور میکسر نسبت اختلاط را در هر نوبت دلخواه می گیرد.

- ضخامت یا اصطلاحا گوشت بلوک هر چه قدر بیشتر باشد، بهتر است.

- بلوکی مرغوب است که دانه بندی ای درشت و زمخت داشته باشد، و بلوک نامرغوب دانه بندی ای ریز دارد.

بررسی انواع بلوک دیواری توسط خوش ساخت

3.بلوک ها سیمانی گازی :

1. بلوک AAC یا هبلکس یا سیپورکس :

بلوک سبک AAC (Autoclaved Aerted Concrete) به معنای بتن هوادار شده و اتوکلاو شده می باشد.

مواد تشکیل دهنده این بلوک : خاکستر بادی یا ماسه سیلیسی حدود 55 درصد، سیمان پرتلند حدود 15 درصد، آهک حدود 12 درصد، گچ حدود 3 درصد، پودر آلمینیوم حدود 0.08 درصد، آب و کمی افزودنی های دیگر می باشند.

واکنش شیمیایی آهک با پودر آلمینیوم ایجاد گاز هیدروژن و در نتیجه ایجاد حباب درون این بلوک ها می کند( بلوک ها به این صورت هوادار می شوند)

فرایند خشک شدن این بلوک ها در دستگاه اتوکلاو با دمای 200 درجه سانتیگراد و فشار 12 بار می باشد.(در واقع اتوکلاو باعث می شود که بلوک ها مثل کیک پخته شده و پف کنند)

دو فرایند فوق (هوادارشدن و اتوکلاو شدن) باعث بوجود آمدن بلوکی متخلخل تر و سبک تر از همه بلوک های سیمانی دیگر می شود.

بلوک هبلکس در سال 1924 میلادی توسط آرشیتکت سوئدی اختراع و به جامع مهندسین معرفی گردیده است . این بلوک هم اکنون در اروپا و آمریکا به نام های تجاری HEBEL , YTONG , SIPOREX و در ایران به نام های هبلکس ، سیپورکس ، بتن هوادار اتوکلاوی و.. و در کشور عراق با نام های فرمستون ، ثرمستون و … شناخته و ارائه می شود.

این بلوک در ابعاد متنوعی تولید میشوند که متداولترین آنها شامل طول 65 سانتی متر، ارتفاع 25 سانتی متر و ضخامتهای مختلف از جمله 8، 15،12،10 و 20 سانتی متر می باشد. در نتیجه تعداد بلوک مورد نیاز برای هر متر مربع دیوار با احتساب ملات بین رج ها برای کلیه بلوک ها 6عدد می باشد.

مزایای استفاده از بلوک هبلکس :

- یکی از بزرگترین مزیتهای استفاده از بلوک AAC وزن پایین آن است.این وزن پایین باعث می شود که:

- حمل و نقل و عملیات بنایی آن بسیار آسان شود، در نتیجه هزینه حمل کاهش یافته و سرعت اجرای آن بالا می رود.

- ساختمانهای ساخته شده با این بلوک کاهش وزن چشمگیری یابند و در نتیجه اثر زلزله به این ساختمانها کمتر می شود و سازه اصلی را می توان سبک تر طراحی کرد که هزینه ساخت نهایی را پائین می آورد.

- گزینه مناسب تری نسبت به سایر بلوک ها سیمانی برای ساختمانهای بلند مرتبه باشد.

- وجود تعداد زیادی حباب هوا در داخل این بلوکها باعث شده تا دیوارهای ساخته شده توسط بلوک AAC عایق بسیار مناسبی در برابر حرارت باشند. مقاومت بالای این بلوک در مقابل انتقال حرارت سبب شده تا هنگام بکارگیری آنها در ساختمان، در ظرفیت تاسیسات حرارتی و برودتی صرفه جویی شود.

- اجرای وال پست ها در بلوک هبلکس راحت تر و کم هزینه تر می باشد و در بسیاری از نقاط می توان بجای اجرای وال پست فلزی از بست های مخصوص بلوک هبلکس استفاده نمائیم.

- پرت این بلوک ها بسیار کم است زیرا بعد از برش شکسته نمی شوند در نتیجه زباله ساختمانی کمتری برای محیط زیست ایجاد می کنند.

- سطح صاف این بلوکها باعث میشود که پس از ساخت دیوار، دیگر نیازی به اجرای لایه گچ و خاک نباشد، که این امر صرفهجویی در زمان و هزینه را به همراه دارد.

- در مناطق سردسیر مانند آذربایجان یا کردستان، این بلوک ها به دلیل عایق بودن، از هدر رفت انرژی جلوگیری کرده و در برابر یخ زدگی نیز مقاوم هستند. مطالعات نشان داده اند که هبلکس در دمای زیر صفر دچار ترک خوردگی یا کاهش مقاومت نمی شود. در مناطق گرم و خشک مانند استان های مرکزی و جنوبی ایران، هبلکس به دلیل خاصیت عایق حرارتی، مانع از انتقال گرمای بیرون به داخل ساختمان می شود و به کاهش مصرف انرژی کمک می کند.

معایب استفاده از بلوک هبلکس :

- قیمت بالای خرید این بلوکها یک از معایب بزرگ است و باعث شده تا مصرف آنها کاهش یابد.

- تعداد کم کارخانه های تولید کننده این بلوک سبب فاصله مکانی زیاد بین این کارخانههای تولید کننده و محل ساخت و ساز شده که طبیعتا باعث هزینه حمل غیر منطقی می شود.

- مقاومت فشاری بلوک هبلکس کمتر از بلوک های سبک سیمانی می باشد.

- حساسیت به رطوبت، یکی دیگر از معایب بتن گازی است. اگرچه این بتن دارای نفوذپذیری بالایی است، اما در شرایط مرطوب میتواند رطوبت را جذب کند و این موضوع میتواند منجر به کاهش کیفیت و دوام آن شود.

- استفاده از چسب نامناسب یا عدم پوشش کامل درزهای عمودی بین بلوکها با چسب مخصوص، نقاط ضعفی ایجاد میکند که مستعد ترکخوردگی هستند.

- سرعت بالای خشک شدن نازککاری، خصوصاً در شرایط جوی گرم یا خشک، در صورت عدم استفاده از تمهیدات عملآوری، باعث جمع شدگی بیش از حد لایه نازککاری و بروز ترک بر روی سطح هبلکس میشود.

- برای اتصال سنگ نما یا کاشی به دیوارهای ساخته شده با بلوک گازی ، با ملات سیمانی ، مشکلاتی وجود دارد ، بنابراین استفاده از بلوک های گازی برای نماهای خشک پیشنهاد می شود. پروژه هایی که از بلوک های گازی استفاده می کنند ، برای اتصال سنگ نما ، مجبور به رابیتس کاری بر روی سطح دیوار می شوند که هزینه زیادی دارد.

- این بلوکها دارای سلول های روبازی هستند که به راحتی میتوانند دچار آسیب شوند. ضربه خوردن، آب و هوای نا مناسب و رطوبت از جمله مهمترین اجزای آسیب زننده به بلوک aac هستند.

- در بسیاری از مناطق همچنان استفاده از بلوک aac معمول نیست. پیمانکاران به خوبی با این بلوک آشنایی ندارند و تمایلی به استفاده از آن نشان نمیدهند. ظاهر شکننده این بلوکها افراد را نسبت به استفاده از آنها دچار تردید میکند. افراد با قوانین مربوط به استفاده از بلوک aac در ساخت و ساز آشنایی ندارند.

ويژگی بلوک هبلکس استاندارد:

- رنگ آن باید یکدست و سفید مایل به خاکستری باشد.

- سطح بلوک باید صاف و بدون ترک های ریز باشد.

- وجود ذرات شن یا ماسه در سطح بلوک نشانه کیفیت پایین است.

- حفره ها باید به صورت یکنواخت در سراسر بلوک توزیع شده باشند و قطر آنها بین ۱ تا ۳ میلی متر باشد. وجود حفره های بزرگ یا نامنظم نشانه تولید غیراصولی است.

- اگر بلوک از ارتفاع حدود ۱ متری رها شود، نباید خرد شود.

- این بلوک ها باید به راحتی با اره مخصوص برش بخورند، بدون اینکه ترک بخورند یا خرد شوند.

برای مطالعه بیشتر درمورد این بلوک لطفا به مقاله اختصاصی مربوط به بلوک هبلکس مراجعه نمائید.

2. بلوک NAAC : (Non-Autoclaved Aerated Concrete)

مواد تشکیل دهنده این بلوک دقیقا همان مواد تشکیل دهنده بلوک AAC می باشند و تفاوت آنها فقط در مرحله خشک شدن یا عمل آوری بلوک هاست .در فرایند تولید بلوک NAAC عملیات اتوکلاو انجام نمی شود، در واقع این بلوک ها حرارت کمتری دریافت می کنند و در نتیجه تخلل کمتری دارند، کم بودن تخلخل موجب افزایش وزن، مقاومت دمایی کمتر می شود. ولی در عوض سرعت تولید آنها بالاتر است در نتیجه، قیمت کمتری نسبت به بلوک های ACC دارند.

جهت جلوگیری از اطاله بحث، با توجه به شباهت این دو بلوک به هم، مواردی که در بالا در مورد ACC ذکر شد را برای NAAC تکرار نمی کنیم و به کمک جدول زیر فقط به تفاوتهای این دو بلوک با یکدیگر می پردازیم.

جدول مقایسه بلوک ACC با NAAC |

||

| ویژگی های فنی و اجرایی | بلوک ACC (هوادار اتوکلاوی) | بلوک NAAC (هوادار غیراتوکلاوی) |

| مواد اولیه اصلی | خاکستر بادی یا ماسه سیلیسی حدود 55 درصد، سیمان پرتلند حدود 15 درصد، آهک حدود 12 درصد، گچ حدود 3 درصد، پودر آلمینیوم حدود 0.08 درصد، آب و کمی افزودنی های دیگر | |

| فرایند تولید | واکنش شیمیایی آهک با پودر آلمینیوم که ایجاد گاز هیدروژن و در نتیجه ایجاد حباب می کند+ پخت در اتوکلاو با دمای 200 درجه سانتیگراد و فشار 12 بار | واکنش شیمیایی آهک با پودر آلمینیوم که ایجاد گاز هیدروژن و در نتیجه ایجاد حباب می کند+ عمل آوری طبیعی یا بخار ملایم بدون فشار بالا |

| ویژگی ظاهری | رنگ سفید یا خاکستری روشن با سطحی صاف و یکنواخت و لبه های دقیق | رنگ خاکستری تیره، سطحی زیر و لبه های احتمالا ناهموار |

| مقاومت فشاری | بین 3.5 تا 7.5 مگا پاسکال | بین 2 تا 5 مگا پاسکال |

| وزن مخصوص خشک | حدود 550 تا 650 کیلوگرم بر مترمکعب | حدود 650 تا 800 کیلوگرم بر مترمکعب |

| دقت ابعاد و یکنواختی سطح | بسیار بالا، مناسب برای اجرا با چسب | متغیر، نیاز به ملات سنتی و تنظیم در اجرا |

| عایق حرارتی و صوتی | بسیارعالی،ضریب انتقال حرارت پائین | مناسب ولی ضعیف تر از ACC |

| مقاومت در برابر آتش | حدود 4 ساعت | حدود 2 تا 3 ساعت |

| میزان جذب آب و رطوبت | حدود 5 تا 10درصد وزنی | حدود 15 تا 25 درصد وزنی |

| اجرای وال پست | با رعایت مواردی خاص می تواند بدون وال پست اجرا شود | برای اجرا حتما نیاز به وال پست دارد |

| سازگاری با اقلیم | سرد و پربارش | گرم و خشک |

| دسترسی | در شهرهایی مانند تهران،کرج،لواسان،تبریز،مرند،به لحاظ نزدیکی به کارخانه های تولیدی | در شهر مشهد کارخانه تولید این محصول وجود دارد |

| قیمت تمام شده | بالا، به دلیل تولید زمان بر و صنعتی | ارزان تر حدود 30تا 40 درصد، بدلیل تولید ساده تر و سریع تر |

| گواهی فنی معتبر | دارنده استاندارد ISIRI 7780, EN771-4 | بعضی تولیدکنندگان با تاییدیه مرکز تحقیقات و مسکن |

3. بلوک سبک میکسونال (Mixonall):

بلوک سبک میکسونال (Mixonall) تحت لیسانس شرکت (Mixonall) آلمان بر اساس جدیدترین تکنولوژی روز دنیا تولید شده است.

ترکیبات اصلی بلوک میکسونال :

- سیمان: پایه اصلی چسباننده ساختار بلوک

- سیلیس دانه بندی شده و میکروسیلیس : برای افزایش مقاومت فشاری و بهبود خواص فیزیکی

- دانه های پلی استایرن(EPS) :فیلرهای متخلخل برای کاهش وزن و افزایش عایق حرارتی و صوتی

- اصلاح کننده شیمیایی و شتاب دهنده ها : برای بهبود خواص و فرایند گیرش نهایی

این ترکیب باعث می شود تا بلوک میکسونال دارای

- چگالی پایین حدود 750 کیلوگرم بر مترمکعب

- مقاومت فشاری مناسب برابر با 3 مگاپاسکال

- جذب آب بسیار پایین حدود 0.1درصد

- و ضریب حرارتی پایین 0.095 w/mk باشد.

ابعاد بلوک سبک میکسونال 30*60 بوده و در ضخامت های 8 و 10 سانتی متر برای دیوار های داخلی و ضخامت 12 و 15 برای دیوار های خارجی استفاده می شود.

برای ضخامت های مختلف بلوک بین 1/5 تا 3 کیلوگرم چسب بلوک میکسونال استفاده می شود، این چسب به ضخامت های 3 تا 5 میلی متر بین بلوک ها اجرا می شود.بسته بندي چسب بلوک 25 کیلوگرم است.

مزایای بلوک میکسونال :

- وزن سبک: وزن سبک بلوک ساختمانی میکسونال، حمل و انتقال بلوک به واحدها، نصب و اجرای آن را بسیار آسان کرده و بار مرده ساختمان را کاهش می دهد. این ویژگی در مقاوم سازی ساختمان و افزایش ایمنی نقش مهمی دارد.

- عایق رطوبت: این بلوک در برابر نفوذ رطوبت مقاوم است. بر اساس آزمایشات انجام شده جذب رطوبت بلوک ساختمانی میکسونال کمتر از 10 درصد است. این ویژگی مانع از نم زدگی و زرد شدن و طبله کردن دیوارها در اثر رطوبت می شود.

- عایق حرارت و برودت: بلوک میکسونال به دلیل فرمولاسیون و ترکیباتی که دارد، حرارت و برودت را از خود عبور نمی دهد. این امر باعث کاهش مصرف انرژی در فصول سرد و گرم شده و هزینه های انرژی ساختمان را کاهش می دهد.

- ضد حریق: این بلوک طبق نتایج آزمایشات انجام شده توسط مرکز تحقیقات راه، مسکن و شهرسازی، کاملا ضدحریق است. در هنگام بروز حوادث آتش سوزی این بلوک ها مانع از توسعه حریق می شوند و در نتیجه زمان کافی برای کنترل و نجات جان و اموال خواهد بود.

- اجرا با چسب بلوک: بلوک میکسونال با چسب بلوک اجرا می شود و نیازی به ملات ماسه و سیمان ندارد. این موضوع باعث افزایش سرعت اجرای دیوارچینی و کاهش هزینه مصالح و نیروی کار می شود. همچنین ضخامت چسب بلوک بین 3 تا 5 میلی متر است. این در مقایسه با ملات ماسه و سیمان که ضخامت بین 2تا3 سانتی متر دارد به میزان قابل توجهی وزن سازه را کاهش می دهد.

- عدم نیاز به زنجاب کردن: برخلاف سایر بلوک های ساختمانی که نیاز به زنجاب کردن قبل از نصب دارند، بلوک میکسونال بدون نیاز به این مرحله نصب می شود و در مصرف آب، نیروی اجرا و زمان صرفه جویی می کند.

- اره پذیر بودن: بلوک سبک ساختمانی میکسونال بهراحتی با اره نجاری یا برقی قابل برش است. این ویژگی باعث می شود در گوشه ها، کنج ها و رج آخر دیوارچینی، به جای شکست بلوک یا هدر رفتن آن، به راحتی بتوان قسمت مورد نیاز را برش زده و استفاده کنید و همینطور باعث می شود به راحتی تأسیسات مکانیکی و الکتریکی را روی دیوار اجرا کرد، بدون اینکه بلوک آسیب ببیند یا نیاز به تخریب اضافی باشد.

- شیارپذیر بودن: برای جاگذاری تأسیسات برقی و مکانیکی، دیگر نیازی به شکستن یا تخریب دیوار نیست. بلوک ساختمانی میکسونال به راحتی شیار می خورد و مسیر تأسیسات را بدون آسیب به ساختار بلوک، فراهم می کند. این ویژگی نیز از پرت بلوک جلوگیری می کند.

- میخ پذیر بودن: در حین اجرای تاسیسات یا نصب قطعات، بسیاری از بلوکها به دلیل شکنندگی ترک می خورند یا خرد می شوند. اما بلوک سبک میکسونال، به دلیل تراکم و مقاومت ساختاری بالا، بهراحتی میخ پذیر است و بدون ترک یا آسیب، قابلیت نصب تجهیزات را فراهم می کند.

- توپر بودن و مقاومت بالا: بلوک سبک میکسونال کاملاً توپر و متراکم اند. برخلاف برخی بلوک های ساختمانی توخالی، این بلوک ها هنگام حمل، جابجایی و اجرا نمی شکنند. همین مسئله باعث می شود ضایعات به حداقل ممکن برسد و در نتیجه بلوک هایی که خریداری می کنید، تا آخرین عدد قابل استفاده باشند.

- کاهش پرتی : وقتی از بلوک سبک میکسونال برای پروژه های ساختمانی خود استفاده می کنید، دیگر نیاز به خرید اضافه برای جبران شکستگی ندارید. حجم نخاله های کمتر به معنی کاهش هزینه های ساخت است. همچنین سرعت اجرا بالا می رود.

- درگیری مناسب با پلاستر : چسبندگی ملات و دوغاب و درگیری آن با بلوک میکسونال تضمین شده است و نیاز به اجرای هیچ گونه توری، رابیتس و …، برای درگیری ملات و دوغاب با بلوک وجود ندارد.

معایب بلوک میکسونال :

- هزینه اولیه بالا: هزینه خرید بلوک و چسب نسبت به سایر بلوک های سبک بالاتر است.

- نیاز به چسب اختصاصی : هزینه اولیه را بالا می برد و اگر اشتباه اجرا شود باعث ایجاد ترک در اتصال بین بلوک ها می شود.

- وابستگی به مجری آموزش دیده : اجرای صحیح نیاز به آشنایی با روش نصب، برشکاری و شیارزنی دارد، مجریان سنتی ممکن است در ابتدای کار با چالش مواجه شوند.

- حساسیت به شرایط نگهداری قبل از نصب: در صورت نگهداری نامناسب در فضای باز یا رطوبت بالا، ممکن است کیفیت چسبندگی یا سطح بلوک تحت تاثیر قرار بگیرد.

- محدودیت در تامین منطقه ای : در برخی مناطق کشور، تامین بلوک میکسونال ممکن است با تاخیر یا هزینه حمل و نقل بالا همراه باشد.

مقایسه بلوک میکسونال با بلوک NAAC :

هر دو بلوک در یک دسته از بلوک ها تحت عنوان NAAC قرار می گیرند با این تفاوت که :

- عامل بوجود آورنده تخلخل در NAAC واکنش شیمیایی پودر آلمینیوم با آهک و آب می باشد که تولید گاز می کند و باعث یک تخلخل غیر بکنواخت و باز می شود که این نوع تخلخل خود باعث جذب آی زیاد می شود و نقطه ضعف اصلی این بلوک می باشد. اما عامل بوجود آورنده تخلخل در میکسونال دانه های پلی استایرن می باشد که باعث بوجود آمدن تخلخل یکنواخت با ساختاری بسته می شود که این نوع تخلخل باعث جذب آب کمتری می شود.

- مقاومت فشاری میکسونال به علت استفاده از میکروسیلیس ها در ساختارش بیشتر از NAAC می باشد.

- میکسونال به علت داشتن مواد شیمیایی اصلاح کننده در ترکیب خود خواص مکانیکی بهتری نسبت به NAAC دارد.

به عنوان جمع بندی نهایی می توان گفت تنها برتری ملموس NAAC بر میکسونال قیمت تمام شده کمتر آن می باشد.

مقایسه بلوک میکسونال با بلوک ACC :

- مقاومت فشاری میکسونال (5تا12 مگاپاسکال) بالاتر از ACC (2تا7 مگاپاسکال) می باشد.

- وزن مترمکعب هبلکس (400 تا 550) کمتر از میکسونال (حدود 750) می باشد.

- ضریب انتقال حرارت میکسونال (0.095 w/mk) پایین تر از هبلکس (0.10 تا 0.18 w/mk) می باشد.

- جذب آب میکسونال (کمتر از 10 درصد) کمتر از هبلکس ( تا 70 درصد) می باشد.

- به لحاظ مقاومت در برابر آتش میکسونال ضد حریق است و از هبلکس که تا 4 ساعت مقاومت در برابر حریق دارد بهتر است.

- پرت میکسونال کمتر از هبلکس می باشد چون میکسونال غیرشکننده است

- میکسونال بر خلاف هبلکس، نیاز به عملیات زنجاب کردن قبل از استفاده ندارد چون جذب آب متعادلی دارد.

- میکسونال برای اجرای نما نیاز به رابیتس کشی ندارد در صورتی که هبلکس به علت جذب آب بالا حتما نیاز دارد.

به عنوان جمع بندی نهایی می توان گفت تنها برتری ملموس هبلکس بر میکسونال در وزن تمام شده کمتر دیوار هبلکس می باشد و در بقیه موارد برتری با میکسونال است.

بررسی انواع بلوک دیواری توسط خوش ساخت

4.بلوک های سیمانی با فوم :

در ایران دو نوع بلوک با فوم تولید می گردد :

- بلوک CLC

- بلوک پرلاکس

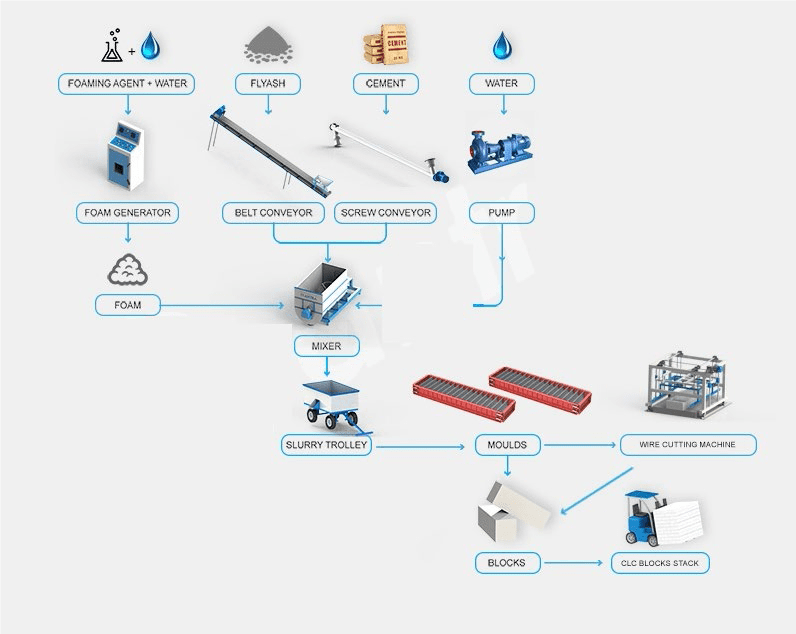

1. بلوک CLC :

CLC مخفف عبارت Cellular Lightweight Concrete است که به معنای بتن سبک سلولی میباشد. تزریق فوم به بتن ترکیب شده از سیمان، ماسه ریزدانه یا بادی و آب، بلوک سبک CLCرا به وجود میآورد. تزریق فوم به بتن موجب ایجاد حبابهای هوا و در نتیجه افزایش حجم مخلوط می شود. افزایش حجم با این روش، موجب کاهش چگالی یا وزن مخصوص آن میشود. بلوک سبک CLCوزن بسیار پایینی دارد که این ویژگی، مزایای منحصر به فردی را برای این بلوک به وجود میآورد.

بلوکهای clc معمولاً در ابعاد 600x250x10 و 600x250x15 و 600x250x20 میلیمتر تولید میشوند.

وزن مخصوص خشک این بلوکها بین 600 تا 800 کیلوگرم در مترمکعب است.

بلوکهای clc از مقاومت فشاری در حدود 20 الی 30 کیلوگرم بر سانتیمتر مربع برخوردارند.

مراحل تولید بلوک سیمانی سبک با فوم :

- مرحله اول : مخلوط کردن سیمان ، ماسه بادی یا پرلیت و آب در داخل دستگاه به کمک همزن خوب مخلوط می شوند (در اصطلاح تا زمان بیدار شدن سیمان عمل همزدن ادامه می یابد)

- مرحله دوم :افزودن فوم مخصوص، اصلی ترین نقش را در تولید بلوک بتنی سبک دارد. فوم به مقدار معین و به طور آرام به همزن منتقل می شود تا زمان کافی برای نفوذ بین ذرات را داشته باشد. وظیفهی اصلی عامل فوم ساز، تشکیل حبابهای هوایی است که درجهی پایداری و مقاومت بسیار بالایی در هنگام پروسههای فیزیکی و شیمیایی، ترکیب و عمل آوری بتن میباشد.

- مرحله سوم : مواد را تا زمانی مخلوط می کنیم که یک ترکیب یکنواخت بدست آید سپس مواد را به قالب های مورد نظر منتقل می کنیم. بلوک قالب زده در پایان کار بوسیله دستگاه خودکار برش در ابعاد معین برش می خورد.

مزایای بلوک های سیمانی سبک با فوم CLC :

- با استفاده از بافت اسفنجی خود، از اتلاف انرژی در ساختمان جلوگیری می کنند

- با استفاده از بافت اسفنجی خود، عایق بسیار مناسب صوت هستند.

- دارای ابعاد بزرگ و وزن پایین هستند، که این ویژگی از طرفی سرعت ساخت را بالاتر می برند و از طرف دیگر وزن کلی ساختمان را پایین می آورد.

- قابلیت تنفس دیوارها را افزایش میدهند و از تشکیل کپک جلوگیری میکنند.

- از فناوری تولید نسبتاً ساده، استانداردهای مدرن و هزینه تولید پایین برخوردار هستند.

معایب بلوک های سیمانی سبک با فوم CLC :

- مقاومت فشاری پایینتر در مقایسه با بلوکهای سیمانی سبک معدنی و یا گازی

- دارای ساختار متخلخل و در نتیجه جذب آب بالا

- بدلیل ساحتار اسفنجی و وجود حفره های بزرگ و زیار در سطح ابلوک CLC ، برای استفاده در مناطق مرطوب، حتما نیاز به عایقبندی مناسب مانند پوششهای ضدآب (Waterproof Coatings) یا رنگهای پایه سیلیکونی دارد.

- با وجود اینکه ساخناری اسفنجی شبیه بلوک های ACC دارد ولی بدلیل عدم اجرای فرایند اتوکلاو در زمان خشک شدن، دارای ضریب جمع شدگی (میزان کاهش طول یا حجم بلوک پس از خشک شدن) بالاتر نسبت به بلوک های گازی و سبک می باشد(ضریب جمع شدگی لیکا حدود 1 درصد، ضریب جمع شدگی بلوک ACC حدود 2 درصد و بلوک CLC حدود 7 درصد می باشد.) این بدان معنی است که احتمال ترک خوردگی دیواری که با این بلوک ساخته شده پس از اجرای نازک کاری بسیار بالاتر از سایر بلوک های سیمانی سبک می باشد. بهترین راه حل برای کنترل ترک خوردگی در بلوک CLC ، اجرای میلگرد بستر می باشد.

کاربرد بلوک سیمانی سبک با فوم CLC :

- دیوارهای عایق صدا و حرارت : متخلخل بودن این بلوک سبب به وجود آمدن یک بافت اسفنجی در آن شده که اصوات و حرارت را جذب میکند و مانع از ورود آنها به سازه میشود. این نوع بلوک در ساخت مکانهایی همچون بیمارستانها، مراکز آموزشی و تفریحی مورد استفاده قرار میگیرد.

- دیوارهای خارجی پیش ساخته : این بلوکها به دلیل وزن سبک و سهولت حمل و نقل گزینه مناسبی برای پیش ساخته بودن هسنتد.

- پارتیشن ها : این بلوکها به دلیل نصب سریع و آسان و همچنین سهولت برش و شکلدهی، برای ایجاد پارتیشنهای داخلی ساختمانها استفاده میشود.

اقلیم مناسب برای استفاده بلوک های سیمانی سبک با فوم : نواحی خشک و نیمه خشک مانند اصفهان، یزد و …

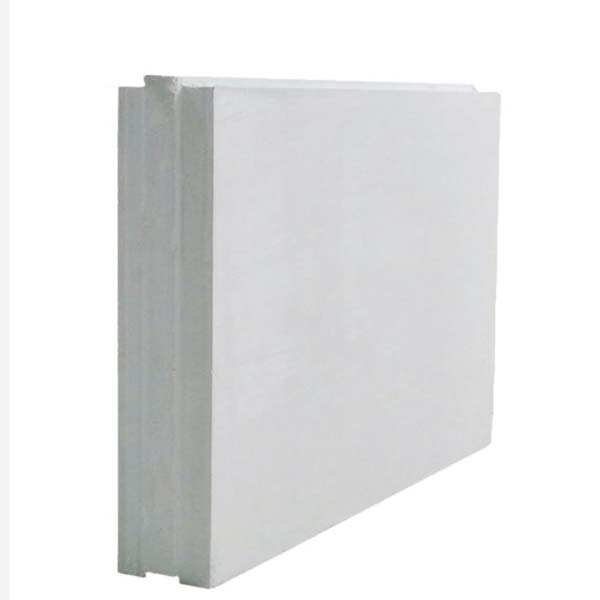

2. بلوک پرلکس (PERELEX) :

بلوک پرلکس یکی از انواع بلوک های بتنی سبک سلولی (CLC) است.

ابعاد بلوک پرلکس : طول : 60cm، ارتفاع : 25cm، ضخامت :3cm و در عرض های 10cm-15cm-20cm

پرلکس در دو نوع پلی استایرنی و بدون پلی استایرن تولید می گردد.(البته ضخامت 10cm فقط در یک نوع تولید می گردد)، در ساختار پلی استایرنی یک لایه پلی استایرن به ابعاد حدودی 3*25*45 سانتیمتر تعبیه گردیده است.مزیت این نمونه نسبت به نوع معمولی آن ، سبک تر بودن(دانسیته حدودی 600kg/m3) و دمپینگ صوت بالاتر می باشد. اما در عین حال مقاومت مکانیکی آن پایین تر از نوع توپر معمولی است. به همین دلیل در پروژه ها عمدتا استفاده از نوع اول (توپر) با دانسیته 700kg/m3 توصیه می گردد.

مزایای بلوک پرلکس :

- مقاومت فشاری این بلوک دیواری بیش از 25kg/cm2 می باشد.

- ضریب انتقال حرارت حدود 0.15w/m.k می باشد که باعث می شود با استفاده از آن مبحث 19 انرژی در ساختمان مربوط به بحث دیوارچینی کاملا رعایت شود.

- تخلخل و حفره دار بودن این بلوک از نوع بسته می باشد. این بدان معناست که رطوبتی که به بلوک می رسد تنها به مقدار کم (حدود 10 درصد ) جذب بلوک می گردد . لذا جذب آب آن پایین بوده و عمل سیمان کاری و کار کردن کاشی و سرامیک و… روی آن به راحتی انجام می گیرد.

معایب بلوک پرلکس :

- انقباض یا جمع شدگی بلوک یکی از معایب عمومی بتن های سبک CLC می باشد. این جمع شدگی در مورد پرلکس پس از تولید تا بازه زمانی حدود 20 روزه به میزان حدود نیم درصد می باشد(در صورتیکه اتصال دیوار به سقف بعد از این بازه زمانی انقباضی انجام گردد، این مشکل حل خواهد گردید) .

تفاوت بلوک پرلکس و بلوک CLC :

- به لحاظ ظاهری بلوک clc دارای رنگ خاکستری روشن یا سفید مایل به خاکستری و سطح متخلخل با حبابهای ریز و بلوک پرلکس دارای رنگ خاکستری روشن با ته رنگ سفید، گاهی با دانههای پرلیت قابل مشاهده و سطح متراکمتر از CLC و حبابهای بسته می باشد.

- در ترکیب بلوک پرلکس به جای ماسه بادی از پرلیت منبسط شده استفاده می شود.

- بلوک پرلکس دارای فاق و زبانه می باشد ولی بلوک CLC داری شکل مکعبی ساده می باشد.

- مقاومت فشاری بلوک پرلکس کمتر از بلوک CLC می باشد.

- بلوک پرلکس عایق حرارتی بهتری از بلوک CLC می باشد.

بررسی انواع بلوک دیواری توسط خوش ساخت

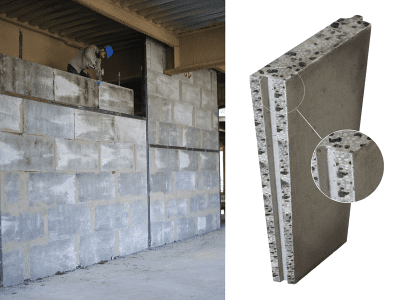

5.بلوک های سبک پلیمری :

هدف اصلی از این ترکیب، به وجود آوردن ساختاری مستحکم، سبک، بادوام و مقاوم در برابر عوامل محیطی است.

یکی از ویژگی های شاخص این بلوک ها، قابلیت تنظیم دقیق ترکیب مواد برای انطباق با نیازهای خاص هر پروژه ساختمانی است. از کاهش وزن مرده سازه گرفته تا افزایش مقاومت حرارتی، صوتی و رطوبتی.

در تولید بلوک های سبک و سیمانی معمولی مهم ترین و اصلی ترین ماده، سیمان می باشد اما ماده اولیه ساخت بلوک پلیمری به جای سیمان، پلیمر است. پلیمر نسبت به سیمان خاصیت چسبندگی بیشتری دارد و در نتیجه بلوک پلیمری استفاده شده در تیغه چینی یا دیوارچینی از مقاومت خوبی برخوردار است.

یکی از دلایل اصلی گسترش کاربرد بلوک های پلیمری، پایداری آنها در شرایط محیطی دشوار است. بلوکهای پلیمری در برابر رطوبت، خوردگی شیمیایی و حرارت مقاومت بالایی دارند و همین امر باعث شده تا استفاده از آنها در مناطق با آب و هوای مرطوب، مناطق صنعتی دارای مواد شیمیایی خورنده، و فضاهای در معرض خطر آتشسوزی بسیار رایج باشد.

بلوک والکریت (Wallcrete)

این بلوکها از ترکیب سیمان، الیاف پلیمری، سنگ دانههای مهندسی شده، افزودنیهای معدنی و رزینهای مقاوم کننده ساخته میشوند این بلوکها به صورت پانلهای پیشساخته بتنی فوق سبک پلیمری تولید می شوند و به دلیل وزن پایین، نصب سریع و عملکرد حرارتی–صوتی بالا، در ساختمانهای مدرن و نوساز استفاده می شوند.

ابعاد هر بلوک 120*57 سانتیمتر در نتیجه تعداد مورد نیاز برای هر متر مربع دیوار 1.4 عدد می باشد.

هر پالت این بلوک 41.04 متر مربع می باشد و هر تریلی تعداد 20 عدد پالت معادل 821 مترمربع دیوار را می تواند حمل کند.

مزایای بلوک والکریت :

- مواد تشکیلدهنده: سیمان پرتلند، الیاف پلیمری، سنگدانههای مینرال، ریزدانههای پلیاستایرن، افزودنیهای مقاومساز

- ساختار: کامپوزیت مسلح بدون نیاز به مش فولادی

- ابعاد رایج:120×57 سانتیمتر با ضخامتهای 6، 8، 10 و 12 سانتیمتر، در شرایط نرمال از ضخامت 8 برای دیوارهای داخلی و از ضخامت 10 برای دیوارهای خارجی استفاده می نمائیم.

- مقاومت فشاری: تا 4 مگاپاسکال؛ مناسب دیوارهای داخلی و خارجی سبک

- وزن مخصوص: حدود 600 کیلوگرم در متر مکعب

- عایق صوتی و حرارتی: عالی؛ افت صوت تا 50 دسیبل، ضریب انتقال حرارت حدود 0.14 W/mK

- مقاومت در برابر آتش: تا دمای 1200 درجه سانتیگراد؛ مقاوم تا 3 ساعت

- جذب آب: حدود 10٪؛ در محدوده استاندارد

- این بلوک به علت دارا بودن الیاف در بافت خود شکلپذیر و انعطاف پذیر می باشند و در نتیجه, هنگام زلزله مقاومت بیشتری در مقابل ترک خوردگی و ریزش از خود نشان می دهد.

- بلوک والکریت به علت ضخامت کم در هنگام تولید و در عین استحکام و مقاومت بالا، باعث افزایش تقریبی پنج درصد مساحت کل ساختمان میشود.

- حملونقل و اجرا: سبک، قابل برش با اره، مناسب برای اجرای سریع در پروژههای شهری

- نصب و اجرا: سریع، بدون نیاز به گچ و خاک؛ قابل پیچکاری و شیارزنی

- به علت وجود لایه نازک بین بلوکها, نیازی به اجرای میلگرد بستر نیست.

- اجرای والپست: کاهش مقاطع مورد نیاز برای والپست؛ مشابه هبلکس ولی سبکتر

- اقلیم مناسب: مناطق سرد، مرطوب، زلزلهخیز و شهری (مثل مازندران، گیلان، تهران، لواسان، کرج، تبریز)

- قیمت تمامشده: متوسط تا بالا؛ جبرانشونده با کاهش زمان و هزینه اجرا

- گواهی فنی: دارد؛ تولید صنعتی با استاندارد رسمی

⚠️ معایب بلوک والکریت:

🔹 1. مقاومت حرارتی وابسته به اجرا صحیح

- اگر عایقکاری حرارتی بهدرستی انجام نشه، انتقال گرما یا سرما از دیوار ممکنه افزایش پیدا کند.

- در مناطق سرد یا گرم، نیاز به لایههای مکمل عایق وجود دارد.

🔹 2. نفوذپذیری در برابر آب در صورت اجرای ناقص

- ساختار متخلخل بلوک ممکنه در برابر رطوبت مستقیم یا باران شدید آسیبپذیر باشد.

- نیاز به پوشش ضدآب یا اندود محافظ در دیوارهای خارجی دارد.

🔹 3. وزن نسبی بالا نسبت به برخی دیوارهای خشک

- با وجود سبک بودن نسبت به بتن، وزن والکریت از دیوارهای درایوال یا ساندویچپانل بیشتر است.

- در ساختمانهای قدیمی یا با زیرساخت ضعیف، ممکنه نیاز به تقویت سازه باشد.

🔹 4. نیاز به نیروی کار ماهر

- نصب صحیح والکریت نیازمند تراز دقیق، پیچکاری اصولی، و اجرای والپست استاندارد هست

- در صورت اجرای ضعیف، ممکنه ترک، نشت آب یا عدم شاقولبودن دیوار رخ بدهد.

🔹 5. ظاهر درزها برای برخی پروژهها نامطلوب است

- درزهای بین پنلها ممکنه در پروژههای معماری خاص، نیاز به پوشش یا طراحی مکمل داشته باشند.

- برای فضاهای لوکس، باید از نازککاری دقیق یا رنگآمیزی حرفهای استفاده بشود.

📌 نکته خوشساخت برای تصمیمگیری

اگر در پروژه:

- اقلیم مرطوب یا سرد وجود دارد، حتماً از پوشش ضدآب و عایق حرارتی مکمل استفاده کنید.

- دیوارهای بلند یا باربر دارید، اجرای والپست دقیق و تقویت اتصالات ضروری است.

- ظاهر نهایی مهم است حتما از رنگهای نانو یا پوششهای تزئینی برای درزها استفاده کنید.

مقایسه بلوک میکسونال با بلوک والکریت :

- وزن مخصوص میکسونال (750 کیلوگرم بر مترمکعب) بالاتر از والکریت (600 کیلوگرم بر مترمکعب)می باشد. در نتیجه والکریت باعث سبک تر شدن سازه و هزینه کمتر برای اسکلت می شود.

- صریب هدایت حرارتی میکسونال (0.095w/mk) کمتر از والکریت (0.14w/mk) می باشد، در نتیجه میکسونال عایق حرارتی بهتری از والکریت می باشد.

- میکسونال ضد حریق است ولی والکریت می تواند تا چند ساعت در برابر آتش مقاومت کند، پس میکسونال در بربر حریق مقاومت تر است.

- جذب آب میکسونال کمتر از والکریت است، پس میکسونال در برابر رطوبت قوی تر از والکریت می باشد.

- سطح کار تمام شده والکریت صاف تر از میکسونال است، پس والکریت نیاز به گچ کاری نازک تری نسبت به میکسونال دارد.

- والکریت بدلیل داشتن الیاف پلیمر در بافت خود در برابر ترک خوردگی مقاوم تر از میکسونال است.

- سرعت اجرای والکریت بدلیل بزرگتر بودن سایز بلوک ها بیشتر از میکسونال می باشد.

- میکسونال تحت لیسانس آلمان تولید می شود و در پروژه های اروپایی مورد استفاده قرار می گیرد ولی والکریت تولید داخلی است و در ایران استفاده می شود.

برای مطالعه بیشتر درمورد این بلوک لطفا به مقاله اختصاصی مربوط به بلوک والکریت مراجعه نمائید.

6. بلوک سفال :

از انواع آجر است که از خاک رس در دمایی بالا تولید میشود؛ این نوع آجرها به دلیل داشتن خاک رس به عنوان ماده اصلی تشکیل دهنده رنگ قرمز یا زرد دارند. آجر سفالی معمولاً دارای حفرههایی درون خود است که باعث کاهش وزن آن و بهبود عایقبندی حرارتی و صوتی میشود.

ترکیبات تشکیلدهنده بلوک سفالی :

• خاک رس: ماده اصلی تشکیلدهنده

• آب: برای شکلگیری و قالبگیری

• افزودنیهایی مانند آهک یا خاک نسوز: برای بهبود خواص فیزیکی

• فرآیند پخت در کوره: در دمای حدود 900 تا 1000 درجه سانتیگراد

مزایای بلوک سفال :

• مقاومت بالا در برابر آتش: به دلیل پخت در دمای بالا

• وزن نسبتاً سبک: بلوک سفالی حدود 10 درصد سبک تر از بلوک های سیمانی سبک می باشد.

• عایق حرارتی قابل قبول: فقط در نوع فومدار

• قیمت مناسب: در مناطق دارای خاک رس فراوان

• دسترسی آسان: تولید گسترده در سراسر کشور

• ملات: قابلیت استفاده از ملات سنتی

• موجود در ابعاد مختلف

معایب بلوک سفال :

• شکنندگی بالا: در حملونقل و اجرا پرت زیادی دارد.

• عایق صوتی و حرارتی ضعیف: بلوک سفالی تا 2 برابر بلوک سیمانی سبک حرارت وصدا را از خود عبور می دهد، صدای محیط به راحتی از دیوارهای سفالی عبور میکند و همچنین میزان اتلاف انرژی در این دیوارها بسیار بالاست. اگرچه استفاده از بلوکهای سفالی استاندارد که در هسته آنها یونولیت قرار میگیرد میتواند عایقبندی دیوار را تا حدی بهبود دهد، اما بسیاری از بلوکهای سفالی موجود در ایران غیر استاندارد هستند و چنین قابلیتی ندارند.

• جذب آب بالا: بلوک سفالی تقریبا 2 برابر بلوک سیمانی سبک جذب آب دارد، در مناطق مرطوب ممکن است مشکلساز شود

• شورهزدگی: در صورت پخت غیراستاندارد یا استفاده از خاک نامناسب

• نیاز به گچ و خاک: سطح بلوکهای سفالی به طور طبیعی ناهموار است و به دلیل کوچک بودن ابعاد هر بلوک، امکان وجود ناترازی در دیوار نهایی افزایش مییابد. این موضوع اجرای سه لایه گچ و پلاستر را ضروری میکند، که شامل یک لایه گچ و خاک (2 تا 3 سانتیمتر)، یک لایه گچ زیرسازی (0.5 سانتیمتر) و در نهایت یک لایه نازک گچ کشته برای صاف و یکدست کردن سطح دیوار است. در مقایسه با مصالح مدرنتر مانند بلوک هبلکس یا لیپر که نیازی به این حجم از گچکاری ندارند، دیوارهای سفالی به زمان و هزینه بیشتری برای تکمیل نیاز دارند.

• محدودیت در مقاومت: ، نصب تجهیزات سنگین مانند کابینت یا قفسه بر روی دیوارهای ساخته شده با بلوک سفالی به دلیل محدودیت در مقاومت این بلوکها چالشبرانگیز است و نیاز به روشهای خاصی دارد.

• اتلاف زمان و هزینه : دیوارهای سفالی نیاز به کار بیشتری داشته و در نهایت میتوانند از نظر هزینه و زمان اجرا غیربهینه باشند.

راه شناسایی بلوک سفالی مرغوب :

رنگ سفال مرغوب یکی از ویژگیهای کلیدی است. در فرآیند ساخت، حرارت بالای کوره موجب میشود تا رنگ آجر به خوبی تثبیت شود و در نتیجه، آجرهای تولید شده دارای رنگی یکنواخت و با دوام باشند. این یکنواختی رنگ نه تنها به زیبایی ظاهری آجرها کمک میکند، بلکه نشان دهنده کیفیت بالای فرآیند تولید نیز هست.

استانداردها و مقررات ملی ساختمان

مطابق با مبحث 18 و 19 مقررات ملی ساختمان: بلوک سفالی در صورت رعایت ضخامت، نحوه اجرا و استفاده از نوع فومدار، میتواند الزامات عایق صوتی و حرارتی را برآورده کند.

7. بلوک (تیغه یا پانل) گچی :

بلوک گچی (Gypsum Block) قطعهای پیشساخته از گچ دانهریز، آب، و افزودنیهای تقویتکننده است که در کارخانه قالبگیری و خشک میشود. این بلوکها معمولاً دارای فاق و زبانه هستند که باعث نصب سریع و دقیق میشود

مواد تشکیلدهنده بلوک گچی :

• گچ بتا یا آلفا (سولفات کلسیم نیمآبه)

• آب

• الیاف شیشه یا گیاهی (برای افزایش مقاومت خمشی و ضربهای)

• افزودنیهای سبکساز مثل فوم یا پرکنندههای معدنی

• در نوع ضدآب: گچ کین (بلوک گچی ضد آب با گچ کین (گچ ملات آبی) و افزودنی های سیمانی دیگر، ساخته می شود. گچ کین، یک نوع گچ است که وقتی آب به آن می خورد سفت می شود و عین سیمان عمل می کند و مقاومت لازمه را به بلوک گچی می دهد.)

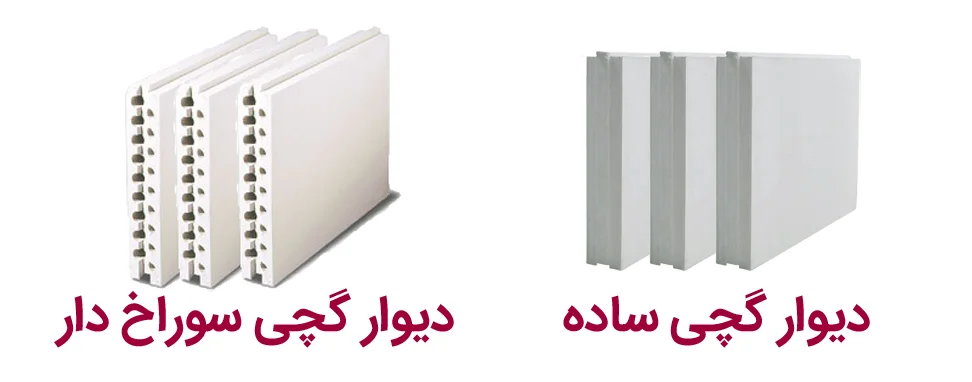

انواع بلوک (تیغه یا پانل) گچی پیش ساخته :

• پانل گچی پیش ساخته ساده (توپر)

پانل گچی ساده یا توپر از مواد گچی بدون هیچ گونه حفره ای تشکیل شده است و به دلیل یکپارچگی خود، مقاومت بالایی دارد. وزن دیوار گچی توپر در حدود ۲۰ تا ۲۲ کیلوگرم برای هر متر مربع است.

• پانل گچی پیش ساخته سوراخ دار (توخالی)

پانل گچی سوراخ دار یا توخالی دارای حفره هایی است که در داخل آن ها هوا وجود دارد. حدود ۴۰ درصد فضای درونی آن خالی و سوراخ است. این ویژگی باعث کاهش وزن دیوار و همچنین بهبود عایق حرارتی و صوتی آن می شود. وزن دیوار گچی سوراخ دار در حدود ۱۶ تا ۱۷ کیلوگرم برای هر متر مربع است.

✅ مزایای بلوک گچی :

• بلوک گچی در قالب های بزرگ تولید می گردد درر نتیجه دارای نصب سریع و آسان (تا ۵ برابر سریعتر از سفال)

• سطح صاف و آماده رنگ یا کاغذ دیواری , البته یک لایه نازک گچ کشته باید قبل از رنگ یا کاغذ دیواری روی آن اجرا شود.

• دیوار ترک نخواهد خورد. در صورت استفاده از بلوک گچی در دیوارهای داخلی ساختمان، کار سفید کاری خیلی سریع و آسان پیش می رود و چون هر دو لایه زیرین و رویه از یک جنس هستند، ضریب انبساط حرارتی یکسانی داشته و مانع ترک خوردگی دیوار می شود.

• عایق صوتی مناسب (تا ۳۵ دسیبل) در حد سفال

• ضد حریق (تا ۳ ساعت مقاومت در برابر آتش) بلوک های گچی به دلیل مواد غیر قابل اشتعال خود، در مواقع آتش سوزی می توانند به عنوان یک مانع حرارتی عمل کرده و از گسترش حریق جلوگیری کنند.

• کاهش وزن مرده ساختمان در نوع توخالی

• کاهش ضخامت دیوار و افزایش فضای مفید

• با استفاده از تیغه گچی پیش ساخته ، نیازی به مصالحی چون سیمان، خاک و ماسه نخواهید داشت. این ویژگی فرآیند ساخت را ساده تر و مقرون به صرفه تر می کند.

• -برای اجرا فقط به یک گروه نیاز دارید ( گروه گچ کار) این ویژگی فرآیند ساخت را ساده تر می نماید.

• اجرای دیوار با پانل گچی به گونه ای است که ضایعات کمی تولید می شود و به همین دلیل، این نوع دیوار در مقایسه با سایر مصالح ساختمانی، تاثیر کمتری بر محیط زیست دارد.

❌ معایب بلوک گچی:

• مقاومت فشاری و کششی پایین (فقط برای دیوارهای غیر باربر)

• نفوذپذیری بالا در برابر رطوبت

• عدم تطابق با مبحث ۱۹ مقررات ملی ساختمان در مناطق مرطوب

• قیمت بالاتر نسبت به سفال یا سیمانی سبک , البته سرعت اجرا برای کارهای کوچک هزینه بالاتر را جبران می کند.

• عدم کاربرد در دیوارهای خارجی یا سرویسهای بهداشتی

مشخصات فنی بلوک گچی:

• ابعاد رایج 66.6 × 50 × 7و10 cm در نتیجه تعداد در هر متر مربع 3 عدد می باشد.

• وزن هر عدد 16–22 kg در نتیجه وزن دیوار گچی در هر متربع حدود 55–70 کیلوگرم می باشد.

• مقاومت فشاری حدود 40 kg/cm²

• عایق صوتی تا 35 dB

• ضریب انتقال حرارتی حدود 0.35–0.5 W/m·K

• مقاومت در برابر آتش تا 3 ساعت

کاربرد مناسب بلوک گچی :

بلوک گچی برای تیغههای داخلی غیر باربر عالیه، مخصوصاً وقتی سرعت اجرا مهم است. مثلا برای تغییرات در ابعاد فضاهای داخلی ساختمان اجرا شده یا در بازسازی خانه های قدیمی کاربرد دارد.

نصب و اجرای بلوک گچی :

1. برای نصب بلوک گچی و اجرای دیوار گچی پیش ساخته ابتدا محل نصب دیوار را به طور دقیق اندازهگیری و علامت گذاری کرده، سپس در محل مورد نظر ملات ریخته (بهتر است ملات شما کم آب و زنده باشد تا با سرعت بالا خشک شود.) و کمی پس از سفت شدن و شمشه گیری و هموار شدن سطح آن، اقدام به کار گذاری بلوکهای گچی میشود.

2. در این مرحله بهتر است فاق (کام) آن به طرف بالا باشد. برای این منظور باید زبانه دیوار در ردیف اول به وسیله اره بریده شود و سپس با استفاده از ملات یا چسب ساخته شده، عملیات نصب و اجرای دیوار انجام گردد. توجه داشته باشید که در دیوارهای گچی رج چینی انجام می پذیرد، بدین صورت که می بایست بند رج بالایی در وسط بند رج بایین قرار بگیرد. به اصطلاح رج چینی آن مانند دیوار های آجری است.

3. جهت اتصال دیوار به دیوارهای پیرامون ابتدا از نوار لرزه گیر و عایق بندی استفاده نموده و سپس توسط شاخکهای اتصال اقدام به نصب میشود.

4. پس از پوشاندن فاق (کام) بلوکهای زیرین توسط ملات، بلوکهای ردیفهای بعدی چیده شده و به کمک چکش لاستیکی قطعات به یکدیگر محکم میشوند. ملاتهای بیرون آمده از درزها جمع شده و درزها تمیز میشوند.

5. توصیه میشود که آخرین ردیف بلوکها از ناحیه فوقانی (محل اتصال به سقف)، به طور اریب بریده شده تا از یک سو نیروی وارده از سقف به سمت بیرون انتقال یابد و از سوی دیگر نصب به آسانی صورت پذیرد، پس از آن محل خالی مانده با ملات مخصوص پر میشود.

6. در صورتی که ابعاد محل مورد استفاده از ابعاد دیوار گچی کوچکتر بود میتوان با یک اره چوب بری قطعه مورد نظر را سایز کرده و در محل خود قرار داد.

نکات اجرایی خوش ساخت :

• برای اتصال دیوار به ازای هر 15 متر مربع دیوار نیاز به 30 کیلوگرم گچ گیپتون و دوعدد چسب چوب بزرگ دارید.

• برای سفید کاری دیوار به ازای هر 7 متر مربع نیاز به 30 کیلوگرم گچ سوپر است.

• ظرفیت حمل نیسان : 75 عدد بلوک گچی 10 سانت معادل 25 متر مربع دیوار گچی.

• ظرفیت حمل خاور : 210 عدد بلوک گچی 10 سانت معادل 70 متر مربع دیوار گچی.

جدول تصمیم گیری خوش ساخت

به کمک این جدول با توجه به نیاز خود می توانید بلوک مناسب برای پروژه خود را انتخاب نمایید.

| ویژگی | بهترین انتخاب | انتخاب دوم | انتخاب سوم |

| وزن مترمربع دیوار کمتر | ACC (هبلکس) | NAAC | پرلاکس |

| مقاومت فشاری بیشتر | والکریت | میکسونال | ACC (هبلکس) |

| درصد جذب آب کمتر | میکسونال | والکریت | لیکا |

| عایق صوتی بهتر | لیپر | والکریت و پرلاکس | میکسونال و ACC (هبلکس) |

| عایق حرارتی بهتر | میکسونال | ACC (هبلکس) | والکریت |

| مقاومت در برابر رطوبت | میکسونال | والکریت | لیپر |

| مقاومت بیشتر در برابر آتش | میکسونال | والکریت | ACC (هبلکس) |

| سرعت اجرای بالاتر | والکریت | میکسونال و ACC (هبلکس) | لیپر |

| نیاز کمتر به گچکاری | لیپر | والکریت | میکسونال |

| پرت کمتر در اجرا | لیپر | والکریت | میکسونال |

| مناسب برای اقلیم مرطوب (شمال) | میکسونال | والکریت | لیپر |

| مناسب برای اقلیم خشک و نیمهخشک | والکریت | لیکا | لیپر |

| مناسب برای اقلیم ساحلی جنوب | میکسونال و والکریت | لیکا | لیپر |

| مناسب برای ساختمانهای 5 طبقه به بالا | والکریت | میکسونال و ACC (هبلکس) | لیپر و لیکا |

پاسخ به چند سوال پرتکرار که همیشه از ما می پرسید

- برای دیوارکشی دور زمین یا باغ از چه بلوکی استفاده کنم؟

پیشنهاد اول ما استفاده از بلوک سیمانی سنگین باغی است، البته از بلوک سیمانی سنگین شمالی هم می توانید استفاده نمایید به شرطی که تعداد ستونهای دیوار را بیشتر کنید و حتما حداقل یک سمت دیوار را سیمان کاری کنید.

2. هر متر دیوار چقدر بلوک می خواهد؟یا هر متر دیوار چند عدد بلوک لازم دارد؟

اگر از بلوک باغی (40x20x20) استفاده می کنید، برای هر مترمربع (1 متر طول و 1 متر ارتفاع) دیوار حدودا 12 عدد بلوک نیاز دارید.

اگر از بلوک شمالی (33x13x13) استفاده می کنید، برای هر مترمربع دیوار حدودا 22 عدد بلوک نیاز دارید.

3. هر مترمربع دیوار بلوک چقدر سیمان لازم دارد؟

به طور متوسط هر مترمربع دیوار بلوک حدود 10 کیلوگرم سیمان نیاز دارد.

4. آیا دیوار دور باغ نیاز به پی کنی دارد؟

بله حتما، برای توضیح بیشتر لطفا نوشته پی کنی و پی ریزی دیوار محوطه را در سایت مطالعه نمایید.